Конструктивний розрахунок теплообмінників: визначення теплової продуктивності. Конструктивний розрахунок

Надіслати свою гарну роботу до бази знань просто. Використовуйте форму нижче

Студенти, аспіранти, молоді вчені, які використовують базу знань у своєму навчанні та роботі, будуть вам дуже вдячні.

Розміщено на http://www.allbest.ru/

Теплообмінними апаратами називають пристрої, призначені для передачі тепла від одного теплоносія до іншого, а також здійснення різних технологічних процесів: нагрівання, охолодження, кипіння, конденсації та інші. Середовище, що віддає тепло, називається первинним теплоносієм, що сприймає тепло - вторинним.

За принципом дії теплообмінники діляться на рекуперативні, регенеративні, змішувальні та з внутрішніми джерелами тепла.

Рекуперативними називають теплообмінники, у яких перехід тепла від первинного теплоносія до вторинного відбувається через розділову стінку. Теплопередача при цьому може здійснюватися конвекцією, випромінюванням та теплопровідністю. Умовно процес теплопередачі вважатимуться стаціонарним. Приватний приклад рекуперативного теплообмінного апарату компонування є теплообмінник типу "труба в трубі".

Регенеративними називаються теплообмінники, в яких обидва теплоносія поперемінно відмивають ту саму поверхню апарату. Стінки регенератора спочатку сприймають тепло від первинного теплоносія та нагрівача, потім віддає акумульоване тепло вторинному теплоносія та охолоджується. У зв'язку з тим, що стінка періодично нагрівається і охолоджується, величина тепла, що сприймається і віддається, змінюється протягом часу, і процес теплообміну вважається нестаціонарним.

Змішувальними називаються теплообмінники, в яких передача тепла від первинного теплоносія до вторинного здійснюється за безпосереднього їх контакту і супроводжується масообмінним (частковим або повним змішуванням теплоносіїв).

Теплообмінниками із внутрішніми джерелами тепла називаються ті, в яких вторинний теплоносій сприймає тепло, отримане в апараті. Первинний теплоносій як середовище відсутнє.

Основними вимогами є: забезпечення найвищого коефіцієнта теплопередачі за можливо меншого гідравлічного опору; компактність та найменша витрата матеріалів, надійність та герметичність у поєднанні з розбірністю та доступністю поверхні теплообміну для механічного очищенняїї від забруднень; уніфікація вузлів та деталей; технологічність механізованого виготовлення широких рядів поверхонь теплообміну для різного діапазону робочих температур, тисків та інші.

При створення нових, більш ефективних теплообмінних апаратів прагнуть, по-перше, зменшити питомі витрати матеріалів, праці, засобів і енергії, що витрачається при роботі в порівнянні з тими ж показниками існуючих теплообмінників. Питомими витратами для теплообмінних апаратів називають витрати, що віднесені до теплової продуктивності в заданих умовах, по-друге, підвищити інтенсивність та ефективність роботи апарату.

Інтенсивністю процесу або питомою тепловою продуктивністю теплообмінного апарату називається кількість теплоти, що передається в одиницю часу через одиницю поверхні теплообміну при заданому тепловому режимі.

p align="justify"> Інтенсивність процесу теплообміну характеризується коефіцієнтом теплопередачі k. На інтенсивність та ефективність впливають також форма поверхні теплообміну; еквівалентний діаметр та компонування каналів, що забезпечують оптимальні швидкості руху середовищ; середній температурний тиск; наявність турбулізуючих елементів у каналах; ребра і т.д.

Крім конструктивних методів інтенсифікації процесу теплообміну, існує режимні методи, пов'язані зі зміною гідродинамічних параметрів та режиму перебігу рідини біля поверхні теплообміну. Режимні методи включають: підведення коливань до поверхні теплообміну, створення пульсації потоків, вдування газу в потік або відсмоктування робочого середовища через пористу стінку, накладення електричних або магнітних полів на потік, запобігання забрудненню поверхні теплообміну шляхом сильної турбулізації потоку і т.д.

Вихідні дані

|

Варіант завдання |

|||||

|

Тип теплообмінного апарату |

Кожухотрубний круглий переріз, горизонтальний |

||||

|

Гріючий теплоносій |

|||||

|

Теплоносій, що нагрівається |

|||||

|

Матеріал труб |

|||||

|

Гріючий теплоносій рухається |

У міжтрубному просторі |

||||

|

Схема руху теплоносія |

Протиток |

||||

|

Гріючий т/н (індекс "1") |

Т/н, що нагрівається (індекс "2") |

||||

|

Витрата теплоносія |

|||||

|

Початкова температура |

Визначається розрахунком |

||||

|

Кінцева температура |

Визначається розрахунком |

||||

|

Тиск теплоносія |

1. Завдання на расчетно-графическую роботу.

1.1. Виконати конструктивний розрахунок ТА.

1.2. Визначити площу поверхні теплообміну, число ходів теплоносія, число трубок на 1 хід і на весь апарат, довжину труб, діаметри вхідних і вихідних патрубків для обох теплоносіїв.

1.3. Визначити площу перерізу для проходу теплоносія, що нагрівається.

1.4. Визначити тепловий потік за рівнянням теплового балансу і витрату теплоносія, що гріє.

1.5. Визначити температуру теплоносія, що гріє на виході з теплообмінного апарату.

1.9. Викреслити схему ТА із зазначенням основних розмірів.

2. Конструктивний розрахунок теплообмінного апарату.

2.1. Тепловий розрахунок

2.1.1. Визначаю середньоарифметичну температуру теплоносія, що нагрівається:

2.1.2. Термодинамічні показники води:

2.1.3. Визначаю кількість переданої теплоти:

2.1.4. Визначаю температуру теплоносія, що гріє на вході. За умовою її слід прийняти на 10 К нижче за температуру насичення при заданому тиску. При тиску 1,0 МПа температура насиченої водяної пари 179,9єС. Тоді необхідна мені температура за даного тиску за умовою становитиме 169,9?170?

2.1.5. Визначаю температуру теплоносія, що гріє на виході за формулою , справжня масова ізобарна теплоємність води, відповідно , дорівнює 4,37 . Тоді

2.1.6. Визначаю середньоарифметичну температуру теплоносія, що гріє:

2.1.7. Термодинамічні показники води:

2.1.8. Визначаємо площу прохідного перерізу для теплоносія, що нагрівається і підберемо ТА. Відповідно до умови приймаю швидкість руху теплоносія 1,5 м/с.

Згідно з ГОСТ 8734-78 вибираю трубу

І розрахуємо загальну кількість труб у теплообмінному апараті:

Зі стандартних ТА вибираю одноходовий ТА з числом трубок 69 штук і внутрішнім діаметром кожуха 211 мм.

2.1.9. Визначимо площу прохідного перерізу та умовний діаметр необхідний для гріючого теплоносія:

2.1.10. Уточнена швидкість руху теплоносія, що гріє.

Згідно з умовами турбулентності режиму перебігу теплоносія рекомендується приймати значення швидкості для малов'язких рідин і води в межах 1-3 м/с.

2.1.11. Критерій Рейнольдса для потоку теплоносія, що гріє.

2.1.12. Т.к. температура стінки невідома, то першому наближенні задаємо її значенням:

2.1.13. Критерій Прандтля за температурою стінки:

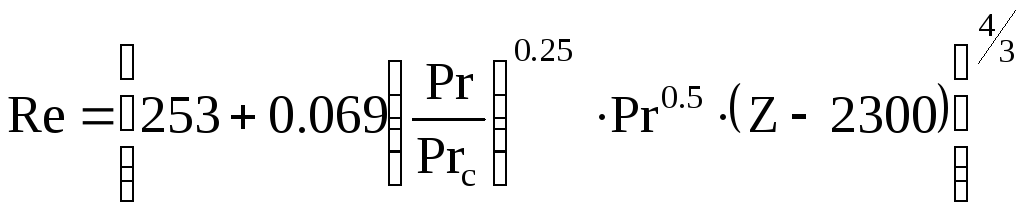

2.1.14. Критерій Нуссельта з боку теплоносія, що гріє :

2.1.15. Теоретичний коефіцієнт тепловіддачі від теплоносія, що гріє, до стінки труби:

2.1.16. Критерій Рейнольдса для потоку теплоносія, що нагрівається:

2.1.17. Приймаємо в першому наближенні температуру стінки з боку теплоносія, що нагрівається:

2.1.18. Критерій Прандтля за температурою стінки

2.1.19. Критерій Нуссельта з боку теплоносія, що нагрівається:

2.1.20. Теоретичний коефіцієнт тепловіддачі від стінки до теплоносія, що нагрівається:

2.1.21. Коефіцієнт теплопередачі:

2.1.22. Найменший температурний напір:

2.1.23. Найбільший температурний тиск

2.1.24. Середньологарифмічний температурний напір для перехресного струму визначається формулою:

2.1.25. Щільність теплового потоку

2.1.26. Площа поверхні нагріву

2.1.27. Визначимо теоретичну площу поверхні нагріву, виходячи з технічних даних теплообмінного апарату і підберемо таку довжину труб із стандартного ряду, щоб відхилення були мінімальними, враховуючи той факт, що згідно , вона може бути до 4,5 метрів:

Таким чином, маємо запас 5%.

2.2. Гідравлічний розрахунок

Всі гідравлічні втрати енергії діляться на два типи: втрати на тертя по довжині трубопроводів і місцеві втрати, спричинені такими елементами трубопроводів, в яких внаслідок зміни розмірів або конфігурації русла відбувається зміна швидкості потоку, відрив потоку від стінок русла та виникнення вихр. Найпростіші місцеві гідравлічні опори можна розділити на розширення, звуження та повороти русла, кожне з яких може бути раптовим чи поступовим. Більш складні випадки місцевого опору є сполуки або комбінації перерахованих найпростіших опорів.

"Місцеві опори"

|

Вид місцевого опору |

Значення безрозмірного коефіцієнта про |

|

|

Вхід у трубу при гострих кромках |

||

|

Вхід у трубу при округлених кромках |

||

|

Вхід у трубу, забезпечений приймальною сіткою та клапаном |

||

|

Перехідний конус, що розширюється |

||

|

Перехідний конус, що звужується |

||

|

Вихід труби під рівень |

||

|

Різкий поворот труби (коліно) на 90° |

||

|

Плавний поворот труби (відведення) на 90є |

||

|

Запобіжники та зворотні клапани |

||

|

Вхідна або вихідна камера (удар та поворот) |

||

|

Поворот на 180 ° з однієї секції в іншу через проміжну камеру |

||

|

Поворот на 180° в U-подібній трубці |

||

|

Вихід із міжтрубного простору під кутом 90є |

Гідравлічний опір у трубному та міжтрубному просторі складається втрат на тертя та місцевих опорів.

де л - формула Альтшуля, для турбулентного руху гладких трубах, вже - сума коефіцієнтів враховують різні місцеві опори,

де Де - еквівалентна абсолютна шорсткість.

"Значення еквівалентної абсолютної шорсткості"

2.2.1 Розрахунок гідравлічного опору теплоносія, що нагрівається.

Сума коефіцієнтів, що враховують різні місцеві опори, зокрема для трубного простору, характерні місцеві опори виду: "вхід у трубу", "вихід з труби", "раптове розширення", "раптове звуження", "поворот потоку".

2.2.2 Розрахунок гідравлічного опору теплоносія, що гріє.

Сума коефіцієнтів, що враховують різні місцеві опори, зокрема для трубного простору, характерні місцеві опори виду: "вхід у трубу", "вихід з труби", де таких місцевих опорів n штук (n - кількість трубок).

2.3. Механічний розрахунок

2.3.1. Механічний розрахунок теплообмінного апарату складається з перевірки на міцність окремих вузлів та деталей, і зводиться до визначення їх номінальних розрахункових розмірів (товщини стінок, фланців тощо), які мають забезпечити їм необхідну довговічність. Для виготовлення труб використовують латунь марок ЛО70 та ЛО-68.

"Механічні, фізичні та технологічні властивості сплавів мідно-цинкових, оброблюваних тиском"

Товщина стінки, що працює під внутрішнім тиском, визначається за такою формулою:

де у доп - напруга, що допускається, кгс/мм 2

с - розрахунковий тиск в апараті, кгс/см 2

ц – коефіцієнт міцності зварного шва (1,0);

з - збільшення компенсації корозії та ерозії (1,5);

2.3.2. Розрахунок на міцність стінки теплоносія, що гріє:

Таким чином, товщина стінок ТА має бути не менше ніж 13 мм.

2.3.3. Розрахунок на міцність стінки теплоносія, що нагрівається:

Таким чином, товщина трубок має бути не менше 3 мм.

теплообмінний апарат рекуперативний тепловий

Висновок

У процесі виконання конструктивного розрахунку рекуперативного теплообмінного апарату (тепловий розрахунок, гідравлічний розрахунок, механічний розрахунок) було визначено геометричні розміри теплообмінника, розраховано середній коефіцієнт теплообміну, проведено розрахунок на міцність труб за тиском.

Можна стверджувати, що мною проведено розрахунок рекуперативного теплообмінного апарату з поверхнею теплообміну 11,8 м 2 середній коефіцієнт теплопередачі становить 4280 Вт/м 2 ·К.

Розрахунок на міцність показав, що стінки труб необхідний тиск 1 МПа витримають.

Список використаних джерел

1. Бакластов А.М. Промислові тепломасообмінні процеси та установки. Підручник для ВНЗ/Горбенко В.А., Данилов О.Л. - М; "Енергоатоміздат", 1986. - 328 с.

2. Циганков А.С. Розрахунки теплообмінних апаратів/- Ленінград.; Державне союзне видавництво суднобудівної промисловості, 1956. – 263 с.

3. Рівкін С.Л. Таблиці тепло-фізичних властивостей води та водяної пари / Александров А.А. - М; "Енергія", 197. – 80 с.

4. Григор'єв В.А. Короткий довідник з теплообмінних апаратів / Колач Т.А., Соколовський В.С., Темкін Р.М. - М. – Л.; Державне енергетичне видавництво, 1962. – 108-112 с.

5. Мозжухін А.Б. Розрахунок теплообмінника: методичні вказівки/Є.А. Сергєєва - Тамбов.; "ТДТУ", 2007. – 32 с.

6. Келоглу Ю.П. Довідник з металів та сплавів / Захаровський К.М., Карташевська М.І. - Кишинів; "Карта Молдавеляске", 1977. - 228-242 с.

7. ГОСТ 494-90 "Труби латунні".

8. Міхневич А.В. Гідравлічні розрахунки у теплоенергетиці. Теорія та завдання / Рихтер О.Л., Міхневич Н.М. - Мінськ.; УП "Технопринт", 2000. – 276 с.

9. Іоффе І.Л. Проектування процесів та апаратів хімічної технології: підручник для технікумів/- Ленінград.; "Хімія", 1991. – 352 с.

Додаток 1

Малюнок " Ескіз теплообмінного апарату"

Розміщено на Allbest.ru

Подібні документи

Класифікація теплообмінних апаратів Конструктивний тепловий розрахунок. Попередній вибір теплообмінного апарату за каталогом, дійсні температури теплоносія. Шестиходовий кожухотрубчастий теплообмінник з нерухомими трубними ґратами.

курсова робота , доданий 11.03.2013

Застосування та класифікація теплообмінних апаратів. Принцип роботи кожухотрубного теплообмінного апарату. Необхідність проведення гідравлічного, конструктивного та перевірочного теплових розрахунків. Побудова температурної діаграми теплоносія.

курсова робота , доданий 23.11.2012

Застосування теплообмінних апаратів, принцип їхньої дії. Теплообмінні апарати з нерухомими трубними решітками, лінзовим компенсатором на кожусі, головою, що плаває, і U-подібними трубами. Конструктивний та перевірочний тепловий розрахунок апарату.

контрольна робота , доданий 22.08.2015

Класифікація теплообмінних апаратів (ТОА), вимоги до них. Вибір схеми руху теплоносія при розрахунку пристрою, визначення їх теплофізичних властивостей. Коефіцієнт тепловіддачі в ТОА, уточнення температури стінки та конструктивний розрахунок.

курсова робота , доданий 17.11.2013

Загальна характеристика теплообмінних апаратів та їх застосування у нафтовидобувній, газовій, нафтопереробній та хімічній промисловості. Конструктивний, перевірочний та гідравлічний розрахунок теплообмінного апарату, побудова температурної діаграми.

курсова робота , доданий 10.10.2011

Призначення, будову та класифікацію теплообмінних апаратів, їх функціональні, конструктивні ознаки; схеми руху теплоносія; середній температурний тиск. Тепловий та гідромеханічний розрахунок та вибір оптимального пластинчастого теплообмінника.

курсова робота , доданий 10.04.2012

Класифікація теплообмінних апаратів за принципом дії (поверхневі та змішувальні). Особливості вибору пристрою. Схема кожухотрубного теплообмінника. Основні питомі показники, що характеризують ефективність теплообмінних апаратів.

презентація , доданий 28.09.2013

Теплофізичні властивості теплоносія. Попереднє визначення водного еквівалента поверхні нагріву та розмірів апарату. Конструктивні характеристики теплообмінного апарату Визначення середньої різниці температур та коефіцієнта теплопередачі.

курсова робота , доданий 19.10.2015

Конструкція та принцип роботи підігрівача мережної води. Теплопередача при конденсації та русі рідини по трубах. Оцінка міцності кришки теплообмінника. Тепловий, гідравлічний та міцнісний розрахунок параметрів рекуперативного теплообмінного апарату.

курсова робота , доданий 02.10.2015

Моделювання статичних нерозрахункових режимів теплообмінних апаратів. Розрахунок статичних показників ступеня охолодження. Моделювання руху реальної робочої речовини в каналах, що обертаються. Розрахунок рекуперативного теплообмінного апарату.

Число нагрівальних трубок діаметром 382, висотою 4 м:

де dcp = 0,036 м – середній діаметр трубки.

n = 315/0,0364,0 = 696 шт.

Площа сумарного перерізу всіх кип'ятільних трубок:

f тр = 0,785nd вн 2 = 0,7856960,034 2 = 0,63 м 2 .

Площа перерізу циркуляційної труби:

f ц = 0,3f тр = 0,3 0,63 = 0,189 м 2 .

Діаметр циркуляційної труби:

d ц = (f ц / 0,785) 0,5 = (0,189 / 0,785) 0,5 = 0,491 м.

Приймаємо d ц = 500 мм.

Діаметр камери, що гріє:

де = 1,25 – коефіцієнт кроку трубок;

= 60 – при розміщенні труб по вершинах правильних трикутників;

= 0,7 – коефіцієнт використання трубних ґрат;

d н = 0,038 м – зовнішній діаметр трубок;

А = 0 – за відсутності у трубних гратах отвори для циркуляційної труби.

D = (0,41,25 2 sin603150,038/0,74) 0,5 = 1,52 м.

Приймаємо діаметр корпусу камери, що гріє 1600 мм.

Товщина обічайки:

= DP/2 +C до

де D = 1,6 м - діаметр камери апарату, що гріє;

P = 0,145 МПа - тиск пари, що гріє;

= 138 МН/м 2 – допустима напруга для сталі;

= 0,8 – коефіцієнт ослаблення через зварний шв;

C до = 0,001 м - виправлення на корозію.

= 1,60,145/21380,8 + 0,001 = 0,003 м.

Найбільшого поширення в хімічному машинобудуванні набули еліптичні відбортовані днища за ГОСТ 6533 - 78, товщина стінки днища 1 = 10 мм.

З'єднання обічайки з днищами здійснюється за допомогою плоских приварних фланців за ОСТ 26-428-79:

Максимальна маса апарату:

G max = G a + G в,

де G a = 21000 кг - маса апарату,

G в - маса води, що заповнює апарат.

G в = 10000,785D 2 H = 10000,7851,6 2 15,0 = 30144 кг,

де Н = 15,0 м – висота апарату.

G max = 21000 + 30144 = 51144 кг = 0,50 МН.

Приймаємо, що апарат встановлений на 4 опорах, тоді навантаження припадає на одну опору:

G оп = 0,50/4 = 0,125 МН.

Вибираємо опору з навантаженням 0,16 МН, конструкція якої наводяться на малюнку:

Діаметр штуцерів розраховується за такою формулою:

d =  ,

,

де G - масова витрата теплоносія,

- щільність теплоносія,

w – швидкість руху теплоносія у штуцері.

Приймаємо швидкість рідини у штуцері w = 1 м/с, а для пари w = 25 м/с, тоді

діаметр штуцера для входу пари, що гріє:

d 1 = (4,40/0,785250,84) 0,5 = 0,516 м,

приймаємо d 1 = 500 мм.

діаметр штуцера для виходу конденсату:

d 1 = (4,40/0,7851951) 0,5 = 0,077 м,

приймаємо d 1 = 80 мм.

діаметр штуцера для входу розчину:

d 1 = (5,56/0,78511025) 0,5 = 0,083 м,

приймаємо d 1 = 80 мм.

діаметр штуцера для виходу розчину:

d 1 = (1,39/0,78511196) 0,5 = 0,038 м,

приймаємо d 1 = 40 мм.

Всі штуцери мають плоскі приварні фланці за ГОСТ 12820-80, конструкція та розміри яких наводяться нижче:

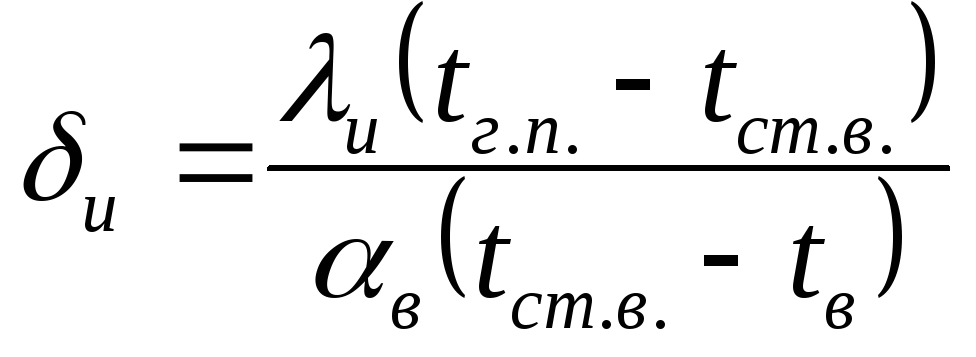

Розрахунок теплової ізоляції. Як матеріал теплової ізоляції виберемо радіти (85% магнезії + 15% азбесту), що має коефіцієнт теплопровідності і = 0,09 Вт/мК. Приймаємо температуру зовнішньої поверхні стінки t ст. =40 С; температуру довкілля t = 18 С, тоді товщина шару ізоляції:

,

,

де в – коефіцієнт тепловіддачі від зовнішньої поверхні ізоляції до навколишнього середовища:

в = 9,3+0,058 t ст. = 9,3+0,05840 = 11,6 Вт/м 2 К.

і = 0,09 (110,3-40) / 11,6 (40-18) = 0,025 м.

Приймаємо товщину теплової ізоляції 30 мм.

Розрахунок діаметра сепаратора. Приймаємо діаметр сепаратора рівним D c = 2,4 м, тоді швидкість пари в сепараторі:

w п = W/ п 0,785D c 2 = 4,17/0,840,7852,4 2 = 1,1 м/с.

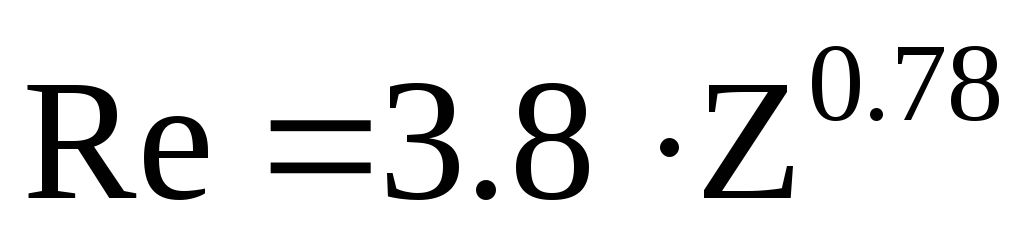

Критерій Рейнольдса:

Re = w п d до п / п,

де d = 0,3 мм - діаметр краплі;

п = 1,210 -5 Пас – в'язкість пари;

Re = 1,10,310 -3 0,84/1,210 -5 = 23,1.

Коефіцієнт опору:

= 18,5/Re 0,6 = 18,5/23,1 0,6 = 2,82.

Швидкість витання краплі

,

,

w віт = 0,5 = 1,4 м/с.

Оскільки w п< w вит, то капли раствора будут оседать под действием силы тяжести, поэтому увеличивать диаметр сепаратора нет необходимости.

Сторінка 1

Конструктивний розрахунок включає визначення розмірів пальника при мінімально необхідному або при заданому тиску газу, а так само при заданих межах регулювання і тиску газу перед соплом.

Конструктивний розрахунок та оформлення зубів шпонкових протяжок зазвичай таке ж, як у багатошліцевих протяжок. Працюючи шпоночных протяжек можуть застосовуватися одинарна чи групова схеми зрізання шарів. Найбільш раціональною схемою тут є групова з числом зубів у групі 2 та з двома кутовими фасками на першому зубі, як зазначено на фіг. Останній калібр зуб зазвичай робиться рівним по довжині 1 5 t, де t - крок зубів.

Конструктивний розрахунок передбачає визначення розмірів стрижнів за допомогою залежних параметрів. Останні просто пов'язані із частковими погонними ємностями стрижнів.

Конструктивний розрахунок проводиться під час проектування нових теплообмінників.

Конструктивний розрахунок провадять після теплового розрахунку теплообмінника. Для кожухотрубчастих апаратів він зводиться до визначення числа або довжини труб, розміщення їх у трубних гратах (з урахуванням числа ходів) і знаходження основних розмірів (діаметра та висоти) апарату. При конструктивному розрахунку визначають діаметри патрубків штуцерів теплообмінника.

Конструктивний розрахунок складається з наступних етапів.

Конструктивний розрахунок електродинамічного излу - 1ателя, проводять у такий спосіб.

Конструктивний розрахунок проводиться у наступній послідовності.

Конструктивний розрахунок провадять після теплового розрахунку теплообмінника. Для кожухотрубчастих апаратів він зводиться до визначення числа або довжини труб, розміщення їх у трубних гратах (з урахуванням числа ходів) і знаходження основних розмірів (діаметра та висоти) апарату. При конструктивному розрахунку визначають діаметри патрубків штуцерів теплообмінника.

Конструктивний розрахунок провадять після теплового розрахунку теплообмінника. Для кожухотрубчастих апаратів він зводиться до визначення-числа або довжини труб, розміщення їх у трубних гратах (з урахуванням числа ходів) і знаходження основних розмірів (діаметра та висоти) апарату. При конструктивному розрахунку визначають діаметри патрубків штуцерів теплообмінника.

Основними рівняннями при розрахунку теплообмінника є рівняння теплового балансу та рівняння теплопередачі.

Рівняння теплового балансу

де Q – корисний тепловий потік, Вт;

G 1 , G 2 – масова витрата відповідно гарячого та холодного теплоносіїв, кг/с,  ;

;

- середні масові теплоємності теплоносіїв в інтервалі температур від t' до t”, Дж/(кг∙К);

- середні масові теплоємності теплоносіїв в інтервалі температур від t' до t”, Дж/(кг∙К);

η – коефіцієнт використання теплоти;

w – швидкість теплоносія, м/с;

f - переріз, м 2;

ρ – щільність, кг/м2;

Зміна температури гарячого та холодного теплоносія по довжині апарата.

Рівняння теплопередачі

,

(2.3)

,

(2.3)

де k та Δt – коефіцієнт теплопередачі, Вт/(м 2 ∙K) та середній температурний напір для всього теплообмінного апарату, К;

F - Поверхня теплообміну, м 2 .

При конструктивному розрахунку поверхня теплообміну визначається рівнянням теплопередачі (2.3)

Середній логарифмічний або арифметичний температурний напір для прямотоку та протитечії визначається з формул

або (при

або (при  )

) (2.4)

(2.4)

Величини температурних перепадів на кінцях апарату Δt і t м позначені на рис. 3.

Коефіцієнт теплопередачі розраховується за формулою для плоскої стінки, що допустимо при

(2.5)

(2.5)

де α 1 - коефіцієнт тепловіддачі від гарячого теплоносія до поверхні стінки, кВт/(м 2 K);

α 2 – коефіцієнт тепловіддачі від поверхні стінки до холодного теплоносія, кВт/(м 2 ∙K);

δ с – товщина стінки трубок, м;

с – коефіцієнт теплопровідності матеріалу стінки трубок, кВт/(м∙К);

d н, d - відповідно зовнішній і внутрішній діаметр трубок, м;

δ нак, λ нак – відповідно товщина, м та коефіцієнт теплопровідності шару накипу або відкладень, кВт/(м∙К).

Значення α 1 та α 2 розраховуються за рівняннями подібності (див. підрозділ 2.2).

За відомої поверхні теплообмінника F визначають інші геометричні характеристики теплообмінного апарату: довжину трубчастого пучка L і число секцій N.

2.2.2 Розрахунок коефіцієнта тепловіддачі

1) Тепловіддача при вимушеній течії теплоносія по трубах та каналах

Рівняння подібності при вимушеній течії однофазного теплоносія трубами і каналами має вигляд:

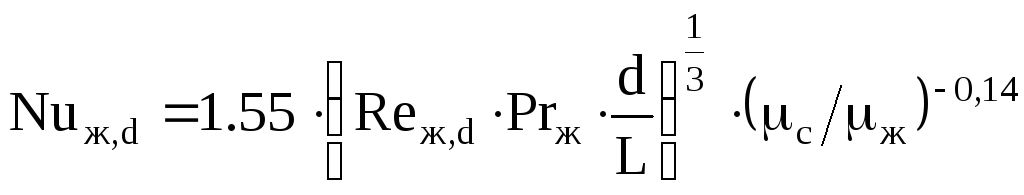

при ламінарному в'язкісно-гравітаційному перебігу (Re ж, d< 2300, Gr ж, d ·Pr ж >8 · 10 5)

при ламінарному в'язкісному перебігу (Re ж, d< 2300, Gr ж, d ·Pr ж < 8·10 5)

;

(2.7)

;

(2.7)

при перехідному перебігу (Re ж, d = 2300 ... 10 4)

при турбулентному перебігу (Re ж, d > 104)

де  - Число Нуссельта;

- Число Нуссельта;

-число Рейнольдса;

-число Рейнольдса;

-Кількість Грасгофа;

-число Прандтля.

-число Прандтля.

Індекс "ж" показує, що фізичні параметри теплоносія, що входять до числа подібності, необхідно приймати за середні температури гарячого теплоносія t 1 або холодного теплоносія t 2 , для яких  або

або  .

.

Індекс "с" в числі показує, що фізичні параметри теплоносія, що входять до подібності, необхідно брати за температурою стінки. У першому наближенні можна прийняти  .

.

У числі подібності введено позначення: d екв – еквівалентний діаметр, м; λ – коефіцієнт теплопровідності, кВт/(м·К); ν – коефіцієнт кінематичної в'язкості, м2/с; β – коефіцієнт об'ємного розширення, 1/К; α – коефіцієнт температуропровідності; w – швидкість течії теплоносія, м/с; p – середня масова ізобарна теплоємність, кДж/(кг·К); ρ - щільність, кг/м 3; g = 9,81 м/с 2; δt – температурний напір (різниця температур теплоносія та стінки); k 0 - Коефіцієнт, що визначається за величиною числа Рейнольдса (табл. 4.3).

Для каналів будь-якого перерізу d екв = 4f/u де f – площа поперечного перерізу каналу u - змочений периметр перерізу. При русі теплоносія у трубах круглого перерізу визначальним лінійним розміром є внутрішній діаметр труби (d екв = d в).

При перебігу теплоносія в міжтрубному просторі вздовж пучка труб, розташованого в циліндричному каналі-кожусі, еквівалентний діаметр дорівнює

,

(2.10)

,

(2.10)

де D – внутрішній діаметр кожуха теплообмінника, м;

d н - Зовнішній діаметр трубок, м.

Після розрахунку чисельних значень чисел подібності Gr ж, d, Re ж, d, Pr ж, Pr c визначають чисельне значення числа Нуссельта (2.6), (2.7), (2.8) або (2.9). Потім із співвідношення  знаходять коефіцієнт тепловіддачі

знаходять коефіцієнт тепловіддачі

.

(2.11)

.

(2.11)

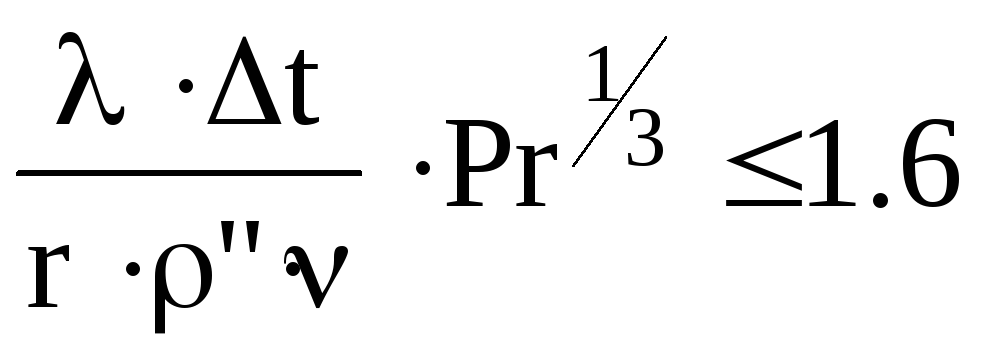

2) Тепловіддача під час кипіння рідини

Коефіцієнт тепловіддачі α до кипіння рідини у великому обсязі може бути розрахований за формулами

при

;

(2.12)

;

(2.12)

при

,

(2.13)

,

(2.13)

де - Коефіцієнт теплопровідності, теплота пароутворення, кінематичний коефіцієнт в'язкості рідини і щільність пари при температурі насичення t s ; t c – температура поверхні стінки труби.

Для води значення l ж залежно від температури наведено у табл. 9.1.

При вимушеному русі окропу в трубах, тобто. в обмеженому обсязі теплообмін визначається двома факторами: власне процесом кипіння і процесом вимушеного руху.

При обробці дослідних даних по тепловіддачі киплячих рідин, що рухаються трубами, отримана залежність

,

(2.14)

,

(2.14)

де - шуканий коефіцієнт тепловіддачі киплячої рідини з урахуванням її вимушеного руху;

α w – коефіцієнт тепловіддачі однофазної окропу при швидкості W;

α до - коефіцієнт тепловіддачі при розвиненому бульбашковому кипінні в умовах вільної конвекції.

При α до /α w< 0,5 процесс кипения практически не влияет на теплообмен и потому принимается α = α w .

При α до /α w > 2 інтенсивність тепловіддачі визначається лише кипінням і тому приймається α = α к.

При α до /α w = 0,5…2 інтенсивність теплообміну визначається як вимушеним рухом рідини, так і процесом кипіння, для розрахунку використовується залежність

.

(2.15)

.

(2.15)

Приклади розрахунку коефіцієнта тепловіддачі при вимушеному русі киплячої рідини в трубах наведені в задачах № 9.15 і 9.16.

3) Тепловіддача під час конденсації

При дотику пари зі стінкою, температура якої нижче температури насичення, відбувається конденсація. Конденсат випадає на стінки як крапель (коли рідина не змочує поверхню) чи плівки. Найчастіше у технічних пристроях зустрічається плівкова конденсація.

При плівковій конденсації насиченої сухої пари на вертикальній поверхні стінки або труби і ламінарному перебігу плівки (z< 2300) уравнение подобия имеет вид

,

(2.16)

,

(2.16)

де - Визначається число Рейнольдса;

З цих співвідношення знаходиться середній коефіцієнт тепловіддачі:

.

(2.17)

.

(2.17)

Якщо тепловіддача при плівковій конденсації сухої пари відбувається в умовах змішаного режиму перебігу плівки конденсату по висоті труби (режим течії плівки змінюється від ламінарного до турбулентного, а Z = A·H·Δt ≥ 2300), то середній за довжиною коефіцієнт тепловіддачі для водяної пари можна визначити за формулою

,

(2.18)

,

(2.18)

а число Рейнольдса із співвідношення

,

(2.19)

,

(2.19)

де Pr та Pr c – числа Прандтля для конденсату відповідно при температурах t s та t c .

При плівковій конденсації насиченої сухої пари на горизонтальних трубах і ламінарному перебігу плівки (Z< 3900) уравнение подобия имеет вид

,

(2.20)

,

(2.20)

З цих співвідношення знаходиться середній по периметру коефіцієнт тепловіддачі:

.

(2.21)

.

(2.21)

У формулах (2.17), (2.18), (2.20), (2.21) маємо

,

(2.22)

,

(2.22)

де A – коефіцієнт,  ; B - коефіцієнт, м / Вт.

; B - коефіцієнт, м / Вт.

Значення комплексів A, B залежно від ts для води наведені в табл. 8.1.

У формулах (2.16…2.22) прийнято такі позначення:

H – висота вертикальної труби; R – радіус труби; Δt = (t s - t c) - температурний натиск; λ, ν і ρ – коефіцієнт теплопровідності, кінематичний коефіцієнт в'язкості та щільність конденсату при температурі насичення t s; r – теплота пароутворення при t s /

Для розрахунку тепловіддачі в умовах конденсації перегрітої пари замість теплоти пароутворення r треба підставити r+Δi, де Δi – теплота перегріву пари (Δi = i n – i”, де i n , i” – ентальпія перегрітої пари та ентальпія сухої насиченої пари).

Приклади розрахунку коефіцієнта тепловіддачі при конденсації пари наведені в задачах № 8.1, 8.4, 8.14, 8.18, 8.22, 8.26, 8.29.

Наведені у розділі 2.2 формули є справедливими для одиночної труби. Особливості розрахунку тепловіддачі в пучках труб розглядаються у .

4) Тепловіддача при вільному русі теплоносія

Якщо корпус теплообмінника охолоджується вільним потоком теплоносія (наприклад, повітрям), частина тепла втрачається в навколишнє середовище за рахунок природної конвекції.

Втрати теплоти в одиницю часу з 1 м 2 поверхні визначаються за формулою Ньютона-Ріхмана, Вт/м 2

,

(2.33)

,

(2.33)

де t c - Температура зовнішньої поверхні корпусу теплообмінника;

t ж – температура навколишнього середовища (наприклад, повітря) далеко від стінки.

Залежність для обчислення середнього коефіцієнта тепловіддачі при вільному русі теплоносія має вигляд

,

(2.24)

,

(2.24)

де постійна величина і показник n залежить від режиму руху теплоносія, умов обтікання поверхні і розташування поверхні в просторі; з і n є функціями GrPr та визначаються такими умовами:

то з = 0,75, n = 0.25;

якщо (Gr·Pr) ж ≥ 6·10 10 – для вертикальних стінок та труб,

то з = 0,15;  ;

;

якщо 1·10 3 ≤ (Gr·Pr) ж ≤ 1·10 9 ,

то з = 0,5; n = 0,25 – для горизонтальних труб.

У формулі (2.24) за визначальну температуру прийнята температура навколишнього середовища t ж, а визначальний розмір для горизонтальних труб приймається зовнішній діаметр, для вертикальних труб і стінок – їх висота H.

Приклади рішення наведено у завданнях № 7.1…7.4, 7.12.

5) Тепловіддача при випромінюванні

Для обчислення променистої складової коефіцієнта тепловіддачі α л використовують формулу

,

(2.25)

,

(2.25)

де q л - Щільність потоку теплового випромінювання, Вт / м 2;

ε пр – наведений ступінь чорноти системи «зовнішня стінка (кожух) теплообмінника – навколишнє середовище», у нашому випадку ε пр = 0,82;

з 0 - коефіцієнт випромінювання абсолютно чорного тіла, з 0 = 5,67 Вт / (м 2 · До 4);

Т с, Т ж - абсолютні температури зовнішньої поверхні теплообмінника та навколишнього середовища.

Приклади рішення наведено у задачах № 10.17, 10.28, 10.49.

ЗАВДАННЯ ДЛЯ ДРУГОГО РОЗДІЛУ РГР

В одноходовому кожухотрубному теплообмінному апараті гарячий теплоносій рухається у міжтрубному просторі та охолоджується від температури  , з до

, з до  , ˚С.

, ˚С.

Внутрішній діаметр кожуха апарату D = , м. Холодний теплоносій рухається усередині металевих трубок. Холодний теплоносій нагрівається від  , з до

, з до  , ˚С.

, ˚С.

Число трубок у теплообміннику n = . Трубки теплообмінника з внутрішньої сторони покриті відкладеннями (накипом) товщиною нак = , м. Теплова потужність, що вноситься в ТОА, Q вн =, кВт. Втрати теплоти у довкілля становлять (1 – η)·100, %.

Визначити поверхню нагрівання F та кількість секцій N теплообмінника. Довжина секції lc = 5м.

Розрахунок провести для прямоточного та протиточного напрямків руху теплоносіїв, а також за наявності накипу на трубах та за її відсутності.

Відомо також:

холодний теплоносій – ……………………;

гарячий теплоносій – ……………………;

λ с = ………………… кВт/(м·К);

λ нак = ………………. кВт/(м·К).

Теплофізичні властивості теплоносіїв прийняти:

для води – за табл. 1 додатка 2.1;

для насиченої пари – за табл. 2 додатки 2.1;

для мазуту та нафти – за додатком 2.2.

Другий розділ РГР має містити:

завдання з усіма вихідними даними із зазначенням номера варіанта (таблиця 2.1);

конструкторський тепловий розрахунок теплообмінного апарату (або його частина за вказівкою викладача);

роздрук результатів розрахунку ТОА на ПЕОМ;

зведену таблицю результатів розрахунку;

графічну частину (графіки зміни температур теплоносіїв у ТОА), ескіз секції з основними розмірами, схему з'єднання секцій у теплообмінний апарат;

ПИТАННЯ ДЛЯ САМОПРОВІРКИ

ЛІТЕРАТУРА

Кузнєцова В.В., Сімаков В.А., Рєпін В.В. Тепловий розрахунок теплообмінного апарату. Методичні вказівкидо розрахунково-графічної роботи з курсу «Теплопередача» для студентів денної, вечірньої та заочної форм навчання. - Уфа, УНІ, 1991.

Теляшева Г.Д., Молчанова Р. А. Теплопередача (конспект лекцій та завдання). - Уфа: Вид-во УДНТУ, 1998. - 76с.

Баскаков А.П. та ін. Теплотехніка. Навч. для вузів. - 2-ге вид., перераб. - М.: Вища школа, 1991. - 224 с.

Ларіков Н. Н. Теплотехніка. Навч. для вузів. - 3-тє вид., перероб. та дод. - М.: Будвидав, 1985. - 432 с.

Краснощоков Є.А., Сукомел А.С. Задачник з теплопередачі. - М: Енергія, 1980. - 288 с.

Рабінович О.М. Збірник завдань із технічної термодинаміки. - М: Машинобудування, 1973. -344 с.

Андріанова Т.М., Дзампов Б.В., Зубарєв В.М., Ремізов С.А. Збірник завдань із технічної термодинаміки для вузів. -М: Енерговидав, 1981. - 240с.

Арсеньєв Г. В. та ін. Теплове обладнанняі теплові мережі. Навч. для вузів. - М.: Вища школа, 1988. - 400 с.

Рівкін С.Л., Александров А.А. Термодинамічні властивості води та водяної пари. Довідник. - Вища школа, 1984. - 45 с.

|

Додаток 2.1 Таблиця 1 Фізичні властивості води на лінії насичення |

Число Прандтля Pr | ||||||||||||||||

|

Коефіцієнт об'ємного розширення β·10 4 1/K | |||||||||||||||||

|

Кінематична в'язкість ν·10 6 , м 2 /с | |||||||||||||||||

|

Коефіцієнт теплопровідності λ·10 3 , кДж/(м·К) | |||||||||||||||||

|

Теплоємність С p , кДж/(кг·К) | |||||||||||||||||

|

Щільність ρ, кг/м3 | |||||||||||||||||

|

Тиск P·10 -5 Па | |||||||||||||||||

|

Температура t, ˚С |

Продовження додатку 2.1

n1.doc

ЗМІСТВСТУП.

ТЕПЛОВИЙ КОНСТРУКТИВНИЙ РОЗРАХУНОК РЕКУПЕРАТИВНОГО ШКІРСЬКОТРУБЧАТОГО ТЕПЛООБМІННИКА……………………………5

1.1 Розрахунок кількості передається тепла…………………………………7

1.2. Визначення інтенсивності процесів теплообміну………………....9

1.3. Визначення коефіцієнта теплопередачі…………………………...11

1.4. Визначення розрахункової площі поверхні теплообміну………...12

1.5. Конструктивний розрахунок теплообмінного апарату…………………...15

1.6. Визначення температури поверхні стінок труби……………….16

1.7. Гідравлічний розрахунок теплообмінника………………………………18

1.8. Визначення товщини теплової ізоляції апарату…………………20

2.1. Визначення витрат і швидкостей руху гріючого та

Нагріваного теплоносіїв………………………………………….24

2.2. Розрахунок інтенсивності теплообміну при русі теплоносіїв між носіями……………………………………………………….26

2.3. Визначення площі поверхні теплообміну……………………27

2.4. Розрахунок гідравлічних опорів під час руху

Теплоносіїв………………………………………………………….28

ВИСНОВОК.

ЛІТЕРАТУРА.

ДОДАТОК 1.

ВСТУП.

Теплообмінні апарати дуже поширені у промисловості. У широкому значенні слова до теплообмінних відносять всі апарати, в яких здійснюється обмін теплом між гріючим і нагрівається середовищем. У поверхневих теплообмінниках гріюче середовище відокремлено від поверхні, що нагрівається і тепло в них передається через стінку. До них відносяться:

Теплообмінники, у яких тепло гарячих димових газів передається через поверхню нагріву воді чи парі;

Повітропідігрівачі, в яких тепло від газів передається повітрі;

Водо-водяні та пароводяні підігрівачі;

Поверхневі конденсатори для конденсації пари;

Опалювальні радіатори.

Теплообмінним апаратом називається пристрій, призначений передачі теплоти від більш нагрітого теплоносія до менш нагрітому. Теплообмін застосовується реалізації різних технологічних процесів: нагрівання, охолодження, конденсації, випаровування тощо. Теплообмінні апарати класифікуються за різними ознаками: призначення, компонування, роду робочих середовищ, способу передачі теплоти та ін. Найбільш поширена класифікація теплообмінників за способом передачі теплоти, згідно з яким вони поділяються на такі типи:

Рекуперативні поверхневі апарати, в яких обидва теплоносія розділені поверхнею теплообміну різної конфігурації;

Регенеративні, у яких процес передачі теплоти від гарячого теплоносія до холодного відбувається за допомогою термоакумулюючої маси, званої насадкою;

Змішувальні, в яких теплообмін відбувається при безпосередньому зіткненні теплоносіїв.

До поверхневих теплообмінників відносяться: трубчасті (кожухотрубчасті, типу «труба в трубі», зрошувальні, занурені); пластинчасті; спіральні; апарати із сорочками; з оребреною поверхнею теплообміну.

Залежно від взаємного напрямку потоку гарячої та холодної рідини розрізняють три основні схеми руху рідин:

Прямоток (рідини рухаються паралельно одному напрямку);

Протиток (рідини рухаються у протилежних напрямках);

Перехресний струм (одна рідина рухається у напрямку, перпендикулярному до іншої).

ТЕПЛОВИЙ КОНСТРУКТИВНИЙ РОЗРАХУНОК РЕКУПЕРАТИВНОГО ШКІРСЬКОТРУБЧАТОГО ТЕПЛООБМІННИКА.

Кожухотрубчасті теплообмінні апарати можуть використовуватися як теплообмінники, холодильники, конденсатори і випарники. Теплообмінники призначені для нагрівання та охолодження, а холодильники – для охолодження (водою або іншим нетоксичним, непожаро- та невибухонебезпечним холодоагентом) рідких та газоподібних середовищ. Кожухотрубчасті теплообмінники можуть бути наступних типів:

ТН – теплообмінники з нерухомими трубними ґратами;

ТК – теплообмінники з температурними компенсаторами на кожусі та жорстко закріпленими трубними ґратами;

ТП – теплообмінники з плаваючою головкою, жорстким кожухом та жорстко закріпленими трубними ґратами;

ТУ – теплообмінники з U-подібними трубками, жорстким кожухом та жорстко закріпленими трубними ґратами;

ТС – теплообмінники із сальником на плаваючій головці, жорстким кожухом та жорстко закріпленими трубними ґратами.

Найбільша допустима різниця температур кожуха та труб для апаратів типу Н може становити 20-60єС, залежно від матеріалу кожуха та труб, тиску в кожусі та діаметра апарату.

Теплообмінники та холодильники можуть встановлюватись горизонтально та вертикально, бути одно-, дво-, чотири- та шестиходовими по трубному простору. Труби, кожух та інші елементи конструкції можуть бути виготовлені з вуглецевої або нержавіючої сталі, а труби холодильників – з латуні. Розподільні камери та кришки виконують з вуглецевої сталі.

Даний розрахунок проводиться для визначення площі поверхні теплообміну стандартного водо-водяного рекуперативного теплообмінника, в якому вода, що гріє, надходить у труби, вода, що нагрівається, - в міжтрубний простір.

ЗАВДАННЯ

.

Виконати тепловий конструктивний розрахунок водо-водяного підігрівника рекуперативного продуктивністю Q.

Температура теплоносія, що гріє на вході в апарат.

Температура теплоносія, що нагрівається на вході в апарат  .

.

Зміна температури теплоносія, що нагрівається в апараті  .

.

Масова витрата теплоносія, що гріє  .

.

Масова витрата теплоносія, що нагрівається  .

.

Поверхня нагріву виконана з труб діаметром  .

.

Труби в трубних гратах розташовані по вершинах рівносторонніх трикутників. L - Довжина труб, попередньо приймається рівною 3,0 м. Схема руху теплоносіїв - протитечії. Якість води – забруднена. Матеріал труб теплообмінного апарату – СтУ. Втратами тепла в навколишнє середовище знехтувати.

Розрахунок кількості тепла, що передається.

Рівняння теплового балансу для теплообмінного апарату має вигляд:  (1.1.)

(1.1.)

де  - кількість теплоти в одиницю часу, віддане теплоносієм, що гріє,

- кількість теплоти в одиницю часу, віддане теплоносієм, що гріє,

- кількість теплоти в одиницю часу, сприйнята теплоносієм, що нагрівається,

- кількість теплоти в одиницю часу, сприйнята теплоносієм, що нагрівається,

- Втрати теплоти в навколишнє середовище.

- Втрати теплоти в навколишнє середовище.

Оскільки за умовою завдання  , то кількість тепла, що передається в одиницю часу через поверхню нагріву апарату, Вт:

, то кількість тепла, що передається в одиницю часу через поверхню нагріву апарату, Вт:  ;

;

(1.2.)

де  і

і  - середні питомі масові теплоємності теплоносія, що гріє і нагрівається, в інтервалі температур від

- середні питомі масові теплоємності теплоносія, що гріє і нагрівається, в інтервалі температур від  до

до  і от

і от ![]() до

до  відповідно.

відповідно.

Температура теплоносія, що нагрівається на виході з теплообмінника:

(1.3.)

Середня температура теплоносія, що нагрівається:  (1.4.)

(1.4.)

за температурою  визначається

методом лінійної інтерполяції за таблицею П.1.1.

визначається

методом лінійної інтерполяції за таблицею П.1.1.

Кількість теплоти в одиницю часу, сприйнята теплоносієм, що нагрівається:

(1.5.)

Методом лінійної інтерполяції за допомогою таблиці П.1.1 визначається середня питома масова теплоємність гріючого теплоносія при температурі .

.

Для умови  визначається температура теплоносія, що гріє на виході з теплообмінника:

визначається температура теплоносія, що гріє на виході з теплообмінника:

(1.6.)

Середня температура теплоносія, що гріє:  (1.7.)

(1.7.)

за температурою  визначається значення.

визначається значення.

Уточнюється кількість теплоти, віддана теплоносієм, що гріє, в одиницю часу:

(1.8.)

Розраховується величина відносної похибки  , яка має перевищувати 3%. Якщо ця умова не виконується, потрібно провести перерахунок.

, яка має перевищувати 3%. Якщо ця умова не виконується, потрібно провести перерахунок.

(1.9.)

Визначення інтенсивності процесів теплообміну.

В основу розрахунку коефіцієнтів тепловіддачі між теплоносіями та поверхнею стінки покладено критеріальні рівняння, отримані в результаті обробки численних експериментальних даних та їх узагальнення на основі теорії подібності.

Розрахунок інтенсивності тепловіддачі з боку теплоносія, що гріє.

По середньоарифметичному значенню температури визначаються значення фізичних властивостей теплоносія, що гріє (таблиця П.1.1)

-

густина;

-

густина;

- кінематичний коефіцієнт в'язкості;

- критерій Прандтля.

- критерій Прандтля.

У першому наближенні температура стінки:

(1.10.)

(1.10.)

за ![]() визначається критерій Прандтля (таблиця П.1.1):

визначається критерій Прандтля (таблиця П.1.1):

Середню швидкість руху теплоносія у трубах рекомендується попередньо приймати в межах  (С.6)

(С.6)

Критерій Рейнольдса для потоку теплоносія, що гріє:

(1.11.)

(1.11.) з критичним числом

з критичним числом  встановлюємо, що режим перебігу рідини турбулентний та вибираємо критеріальне рівняння для розрахунку числа Нуссельта. Інтенсивність тепловіддачі у круглих трубках залежить від режиму руху теплоносія.

встановлюємо, що режим перебігу рідини турбулентний та вибираємо критеріальне рівняння для розрахунку числа Нуссельта. Інтенсивність тепловіддачі у круглих трубках залежить від режиму руху теплоносія.

При турбулентному режимі перебігу рідини (  ) у круглих трубках і каналах число Нуссельта визначається за критеріальною залежністю:

) у круглих трубках і каналах число Нуссельта визначається за критеріальною залежністю:

(1.12.)

Визначальний розмір – внутрішній діаметр труби, визначальна температура – середня температура теплоносія.

Коефіцієнт тепловіддачі від гарячого теплоносія до стінки труби:

(1.13.)

Розрахунок інтенсивності тепловіддачі з боку теплоносія, що нагрівається.

По середньоарифметичному значенню температури визначаються значення фізичних властивостей теплоносія, що нагрівається (таблиця П.1.1)

-

густина;

-

густина;

- кінематичний коефіцієнт в'язкості;

- коефіцієнт теплопровідності;

- критерій Прандтля.

- критерій Прандтля.

Середню швидкість руху теплоносія у міжтрубному просторі рекомендується попередньо приймати в межах  (С.8)

(С.8)

Число Рейнольдса для потоку холодного теплоносія:  (1.14.)

(1.14.)

В результаті порівняння обчисленого значення  з критичним числом

з критичним числом  вибираємо критеріальне рівняння, яким підраховуємо число Нуссельта. Під час руху теплоносія в міжтрубному просторі коефіцієнт тепловіддачі розраховується за рівнянням:

вибираємо критеріальне рівняння, яким підраховуємо число Нуссельта. Під час руху теплоносія в міжтрубному просторі коефіцієнт тепловіддачі розраховується за рівнянням:

При

(1.15)

За визначальний геометричний розмір приймають зовнішній діаметр теплообмінних труб.

Коефіцієнт теплопередачі від стінок трубного пучка до теплоносія, що нагрівається:

Визначення коефіцієнта теплопередачі.

Якщо  , коефіцієнт теплопередачі для плоскої поверхні теплообміну з достатньою точністю визначається за формулою:

, коефіцієнт теплопередачі для плоскої поверхні теплообміну з достатньою точністю визначається за формулою:  (1.17.)

(1.17.)

де  - термічні опори шарів забруднень з обох боків стінки,

- термічні опори шарів забруднень з обох боків стінки,

- товщина стінки,

- товщина стінки,

- Коефіцієнт теплопровідності матеріалу трубок.

- Коефіцієнт теплопровідності матеріалу трубок.

Термічний опір знаходимо за таблицею П.1.2. :

Для забрудненої води теплова провідність забруднень стінок:

Товщина стінки трубки обчислюється за такою формулою:

(1.18.)

(1.18.)

Коефіцієнт теплопровідності вуглецевої сталі (CтУ) визначається за таблицею П.1.3. при  :

:

Обчислене значення коефіцієнта теплопередачі порівнюється з орієнтовними значеннями, наведеними в таблиці П.1.4. для відповідних теплоносіїв.

Визначення розрахункової площі поверхонь теплообміну.

В апаратах із прямо- або протиточним рухом теплоносіїв середня різниця температур потоків  визначається як середньологарифмічна між більшою та меншою різницею температур теплоносіїв на кінцях апарату.

визначається як середньологарифмічна між більшою та меншою різницею температур теплоносіїв на кінцях апарату.

Велику  і меншу

і меншу  різницю температур визначимо за графіком зміни температур теплоносіїв при протитоці (рис.1):

різницю температур визначимо за графіком зміни температур теплоносіїв при протитоці (рис.1):

,

,

РИС.1. Графічна залежність визначення більшої і меншої різниці температур теплоносіїв.

Обчислимо середньологарифмічну різницю температур:

(1.19.)

(1.19.)

При складному взаємному русі теплоносіїв, наприклад, при змішаному та перехресному струмі в багатоходових теплообмінниках, середня різниця температур теплоносія визначається з урахуванням поправки  .

.

Для знаходження поправочного коефіцієнта обчислюються допоміжні коефіцієнти Рі R:![]() (1.20.)

(1.20.)

(1.21.)

(1.21.)

За отриманими значеннями коефіцієнтів Рі R

на графіку (рис.П.1.3. визначимо поправку,

Середня різниця температур:

(1.22.)

Поверхнева щільність теплового потоку:

(1.23.)

З основного рівняння теплопередачі визначається необхідна поверхня теплообміну:  (1.24.)

(1.24.)

За розрахованою площею та заданим діаметром труб вибирається стандартний теплообмінний апарат (таблиця П.1.5.), характеристики якого зводяться в таблицю 1.

Таблиця 1

Параметри кожухотручатого теплообмінника звареної конструкції з нерухомими ґратами.

(ГОСТ 15118-79, ГОСТ 15120-79, ГОСТ 15122-79)

Перераховуються швидкості руху та критерій Рейнольдса для теплоносія, що гріє і нагрівається:

(1.24.)

(1.25.)

де  - площа перерізу одного ходу трубами,

- площа перерізу одного ходу трубами,

- Площа перерізу міжтрубного простору між перегородками.

- Площа перерізу міжтрубного простору між перегородками.

(1.26.)

(1.27.)

Конструктивний розрахунок теплообмінного апарату.

Визначається кількість труб у теплообміннику:  шт. (1.28.)

шт. (1.28.)

де  - площа поверхні теплообміну стандартного теплообмінника,

- площа поверхні теплообміну стандартного теплообмінника,

- Довжина труб одного ходу стандартного теплообмінника.

- Довжина труб одного ходу стандартного теплообмінника.

За умовою труби перерізу трубної решітки розташовані по вершинах рівносторонніх трикутників. Кількість трубок, розташованих по сторонах більшого шестикутника:

шт. (1.29.)

Кількість трубок, розташованих по діагоналі шестикутника:

шт. (1.30.)

Число рядів труб, що омиваються теплоносієм у міжтрубному просторі, приблизно можна прийняти рівним 0,5

b, тобто:

шт .

(1.31.)

Для стандартних труб із зовнішнім діаметром рівним 25 мм, розміщених по вершинах рівносторонніх трикутників, при розвальцювання приймають крок між трубами:

(1.32.)

Розраховану величину кроку між отворами в трубних гратах порівнюють зі стандартними значеннями, представленими в таблиці П.1.6.

Внутрішній діаметр кожуха багатоходового теплообмінника:

(1.33.)

(1.33.)

де  - Коефіцієнт заповнення трубної решітки.

- Коефіцієнт заповнення трубної решітки.

Обчислені значення  і

і  зіставляються зі стандартними величинами таблиці 1.

зіставляються зі стандартними величинами таблиці 1.

Визначення температури поверхні стінок труби.

Термічний опір тепловіддачі від теплоносія, що гріє, до поверхні забруднень:

(1.34.)

Термічний опір шару відкладень з боку теплоносія, що гріє:

де  - теплова провідність шару відкладень з боку теплоносія, що гріє, значення вибирається з таблиціП.1.2.

- теплова провідність шару відкладень з боку теплоносія, що гріє, значення вибирається з таблиціП.1.2.

Термічний опір стінки труби:

(1.36.)

(1.36.)

Термічний опір шару відкладень з боку теплоносія, що нагрівається:

де  - теплова провідність шару відкладень з боку теплоносія, що нагрівається, значення вибирається з таблиціП.1.2.

- теплова провідність шару відкладень з боку теплоносія, що нагрівається, значення вибирається з таблиціП.1.2.

Термічний опір тепловіддачі від стінки забруднень до теплоносія, що нагрівається:

(1.38.)

Аналітично температура стінок труби визначається за формулами:

(1.39.)

(1.40.)

Для перевірки температури стінки визначають графічним способом. Графік щодо визначення шуканих температур наведено на рис.2.

Рис.2 Графічний спосібвизначення температури поверхні

Стінки труби з боку гріючого і нагрівається

Теплоносіїв.

Гідравлічний розрахунок теплообмінника.

Метою гідравлічного розрахунку є визначення величини втрати тиску теплоносія при їх русі через теплообмінний апарат.

Повний гідравлічний опір під час руху рідини в трубах теплообмінного апарату визначається виразом:  (1.41.)

(1.41.)

де  - гідравлічний опір тертя,

- гідравлічний опір тертя,

- Втрати тиску, обумовлені наявністю місцевих опорів; складаються із опорів, що виникають у зв'язку із зміною площі перерізу потоку, обтікання перешкод.

- Втрати тиску, обумовлені наявністю місцевих опорів; складаються із опорів, що виникають у зв'язку із зміною площі перерізу потоку, обтікання перешкод.

Гідравлічний опір тертя:

(1.43.)

де  - коефіцієнт тертя,

- коефіцієнт тертя,

- число ходів теплоносія трубним простором,

- число ходів теплоносія трубним простором,  .

.

Коефіцієнт тертя визначається за такою формулою:

(1.44.)

де  - відносна шорсткість труб,

- відносна шорсткість труб,

- Висота виступів шорсткостей (приймається рівною 0,2).

Втрати тиску, зумовлені наявністю місцевих опорів:

(1.45.)

де  - сума коефіцієнтів місцевих опорів трубного простору:

- сума коефіцієнтів місцевих опорів трубного простору:

(1.46.)

де  і

і  - коефіцієнти опорів вхідний та вихідний камер(Таблиця П.1.7.),

- коефіцієнти опорів вхідний та вихідний камер(Таблиця П.1.7.),  і

і  - коефіцієнти опорів входу в труби та виходу з них(Таблиця П.1.7.),

- коефіцієнти опорів входу в труби та виходу з них(Таблиця П.1.7.),

- коефіцієнт опору повороту між ходами

- коефіцієнт опору повороту між ходами

(Таблиця П.1.7.).

Величина втрат тиску теплоносія, що гріє в теплообмінному апараті:

Величина втрат тиску теплоносія, що нагрівається в міжтрубному просторі теплообмінника:

(1.47.)

де  - сума коефіцієнтів місцевих опорів міжтрубного простору:

- сума коефіцієнтів місцевих опорів міжтрубного простору: (1.48.)

(1.48.)

де  і

і  - коефіцієнти опору входу та виходу рідини(Таблиця П.1.7.),

- коефіцієнти опору входу та виходу рідини(Таблиця П.1.7.),

- Коефіцієнт, що визначає поворот через сегментну перегородку(Таблиця П.1.7.),

- Коефіцієнт, що визначає поворот через сегментну перегородку(Таблиця П.1.7.),

- число сегментних перегородок(Таблиця П.1.9.),

- число сегментних перегородок(Таблиця П.1.9.),  - коефіцієнт опору пучка труб(Таблиця П.1.7.).

- коефіцієнт опору пучка труб(Таблиця П.1.7.).

Визначення товщини теплової ізоляції апарату.

Теплова ізоляція є конструкцією з матеріалів з малою теплопровідністю, що покриває зовнішні поверхні обладнання, трубопроводів для зменшення теплових втрат.

Товщину теплової ізоляції знаходять із рівності питомих теплових потоків через шар ізоляції та від поверхні ізоляції у навколишнє середовище:  (1.49.)

(1.49.)

де  - температура ізоляції з боку навколишнього середовища, яка не повинна перевищувати 45єС, відповідно до вимог техніки безпеки(),

- температура ізоляції з боку навколишнього середовища, яка не повинна перевищувати 45єС, відповідно до вимог техніки безпеки(),

- коефіцієнт тепловіддачі від зовнішньої поверхні ізоляційного матеріалу до навколишнього середовища, при розрахунках приймати(),

- коефіцієнт тепловіддачі від зовнішньої поверхні ізоляційного матеріалу до навколишнього середовища, при розрахунках приймати(),

- Температура ізоляції з боку апарату; через незначний термічний опір стінки апарата в порівнянні з термічним опором шару ізоляції

- Температура ізоляції з боку апарату; через незначний термічний опір стінки апарата в порівнянні з термічним опором шару ізоляції  приймають рівної середньої температури нагрівального теплоносія(),

приймають рівної середньої температури нагрівального теплоносія(),

- Температура навколишнього середовища; для поверхонь, що ізолюються, розташованих у приміщенні приймається рівною 20єС(),

- Температура навколишнього середовища; для поверхонь, що ізолюються, розташованих у приміщенні приймається рівною 20єС(),

- Коефіцієнт теплопровідності ізолятора.

- Коефіцієнт теплопровідності ізолятора.

Якщо як ізолятор прийняти полотно скляне теплоізоляційне марки ІПС-Т-100, ТУ 6-11-570-83, то коефіцієнт теплопровідності ізолятора:

(1.50.)

де  - Середня температура теплоізоляційного шару.

- Середня температура теплоізоляційного шару.

На відкритому повітрі в літню пору, в приміщенні, в каналах, тунелях, технічних підпіллях, на горищах і в підвалах будівель:  (1.51.)

(1.51.)

де  - середня температура теплоносія, що омиває стінку.

- середня температура теплоносія, що омиває стінку.

При розрахунках задаємо температурний тиск  .

.

Товщина теплової ізоляції:

(1.52.)

ТЕПЛОВИЙ РОЗРАХУНОК ПЛАСТИНЧАТОГО ТЕПЛООБМІННИКА.

У пластинчастих теплообмінниках поверхня теплообміну утворена набором тонких штампованих гофрованих пластин. Ці апарати можуть бути розбірними, напіврозбірними та нерозбірними (звареними). У пластинках розбірних теплообмінників є кутові отвори для проходу теплоносіїв і пази, в яких закріплюються прокладки, що ущільнюють і компонують, зі спеціальних термостійких гум. Пластини стискаються між нерухомою та рухомою плитами таким чином, що завдяки прокладкам між ними утворюються канали для почергового проходу гарячого та холодного теплоносіїв. Плити мають штуцери для приєднання трубопроводів. Нерухома плита кріпиться до підлоги, пластини та рухома плита закріплюються у спеціальній рамі.

Група пластин, що утворюють систему паралельних каналів, в яких теплоносій рухається тільки в одному напрямку (згори донизу або навпаки), становить пакет. Пакет по суті аналогічний одному ходу трубами в багатоходових кожухотрубчастих теплообмінниках. При заданому витраті теплоносія збільшення числа пакетів призводить до збільшення швидкості теплоносія, що інтенсифікує теплообмін, але збільшує опір гідравлічний. Додатковий канал з боку входу води, що нагрівається, призначений для охолодження плити і зменшення тепловтрат.

Відповідно до каталогу ЦИНТИхімнефтемаш (М.,1990) випускаються теплообмінники пластинчасті наступних типів: напіврозбірні (РС) з пластинами типу 0,5Пр та розбірні (Р) з пластинами типу 0,3р та 0,6р.

Допустимі температури теплоносіїв визначаються термостійкістю гумових прокладок. Для теплообмінників, що використовуються в системах теплопостачання, обов'язковим є застосування прокладок термостійкої гуми.

Умовне позначення теплообмінного пластинчастого апарату: перші літери позначають тип апарату – теплообмінник Р (РС) розбірний, наступне позначення – тип пластини, цифри по тирі – товщина пластини, далі – площа поверхні теплообмінного апарату (мІ), потім – конструктивне виконання, марка матеріалу пластини та марка матеріалу пластини та марка матеріалу пластини. Після умовного позначення наводиться схема компонування пластин.

Приклад умовного позначення платинчастого розбірного теплообмінного апарату: теплообмінник Р 0,6 р-0,8-16-1К-01 – теплообмінник розбірний (Р) з пластинками типу 0,6 р, товщиною 0,8 мм, площею поверхні теплообміну 16 мІ, на консольній рамі, Х корроз 18Н10Т; матеріал прокладки – термостійка гума 359; схема компонування:  , Що означає над рисою – число каналів у кожному ходу для гріючої води, під межею – теж для води, що нагрівається.

, Що означає над рисою – число каналів у кожному ходу для гріючої води, під межею – теж для води, що нагрівається.

При оптимальному компонуванні пластин кількість пакетів для гарячого та холодного теплоносія може бути неоднаковою. У умовному позначеннісхеми компонування число доданків у чисельнику відповідає числу пакетів (послідовних ходів) для гарячого теплоносія, у знаменнику – для холодного; кожен доданок означає число паралельних каналів у пакеті.

З трьох теплообмінників, що розглядаються, найбільш доцільно застосування теплообмінників РС 0,5Пр, оскільки ці теплообмінники надійно працюють при робочому тиску до 1,6 МПа. Пластини попарно зварені по контуру, утворюючи блок. Між двома звареними пластинами є закритий канал для теплофікаційної води. Розбірні канали допускають тиск у них до 1 МПа.

Теплообмінники типу Р 0,3р можуть застосовуватися в системах теплопостачання за відсутності теплообмінників типу РС 0,5Пр та параметрах теплоносіїв до 1,0 МПа, до 150єС та перепаді тисків між теплоносіями не більше 0,5 МПа.

Застосування теплообмінників типу Р 0,6р (титан) в системах теплопостачання обмежене і допустиме лише за відсутності теплообмінників РС 0,5Пр та Р 0,3р при параметрах теплоносіїв не більше 0,6 МПа до 150єС та перепаді тисків теплоносіїв не більше 0,3 МПа.

ЗАВДАННЯ

.

Навантаження на опалення (ГВП) – 1571.101 кВт;

Температури гріючої (мережевої) і вода, що нагрівається, на вході і виході теплообмінника відповідно.

2.1.

Визначення витрат і швидкостей руху теплоносія, що гріє і нагрівається.

Середня температура теплоносіїв:

(2.1.)

, (2.20.)

(2.21.)

де  ,

,

- Коефіцієнти гідравлічного опору(Таблиця П.2.2.) .

ВИСНОВОК.

У ході виконання курсової роботи вивчили конструкцію кожухотрубчастого та пластинчастого теплообмінників та специфіку їх розрахунку.

Відповідно до завдання виконано креслення кожухотрубчастого теплообмінного апарату на форматі А1.

У процесі роботи закріплені знання з основних розділів ТМО, а також набуті навички застосування теоретичних знаньпід час вирішення теплотехнічних завдань.

В результаті вивчення та розрахунку двох різних типівтеплообмінників зроблений висновок що, пластинчасті теплообмінники мають ряд переваг перед кожухотрубчастими:

1. компактність(часта проблема, що стоїть перед проектувальниками - це обмежений простір, що відводиться механічному обладнанню. Пластинчасті теплообмінники в три рази компактніші за кожухотрубчасті і більш ніж у п'ять разів легші, при однаковій потужності);

2. простота встановлення(пластинчасті теплообмінники не вимагають спеціального фундаменту та економлять багато часу та засобів. Більше того теплообмінники даного типу мають вхідні та вихідні патрубки з одного боку, що спрощує їх монтаж);

3. малі витрати на обслуговування(високотурбулентний потік обумовлює низький ступінь забруднення. Пластинчасті теплообмінники спроектовані таким чином, щоб максимально продовжити термін експлуатації, при якому не потрібно ремонту. Теплообмінники досить швидко розбираються, кожен лист поверхні нагріву виймається і може бути очищений індивідуально).

До пластинчастих теплообмінників широко застосовувався кожухотрубчастий метод, вважаючись одним із найнадійніших і найприйнятніших підходів до вирішення задач теплообміну між двома середовищами. До недоліків кожухотрубчастих теплообмінників можна віднести відносно невисокий коефіцієнт тепловіддачі, значні труднощі та ретратти при ремонті та очищенні поверхонь від відкладень, утрудненість виявлення протікання між середовищами, велика інерційність.

ЛІТЕРАТУРА.

Тепломасообмін: метод. вказівки до курсової роботиза одним. курсу для студентів/авт. сост.: А.В. Овсянник, М.М. Новіков, А.В. Шаповалов.- Гомель: ДДТУ ім. П.О. Сухого, 2007.

Дитнерський Ю.І. Основні процеси та апарати хімічної технології. Курсове проектування. М: Хімія, 1991.

Теплова ізоляція обладнання та трубопроводів. СНіП 2.04.14.

Проектування термічних пунктів. СП-41-101-95.

Нащокін В.В. Технічна термодинаміка та теплопередача. - М.: Вища школа, 1980.

Промислова теплоенергетика та теплотехніка: Довідник/за загальною ред. В.А. Григор'єва, В.М. Зоріна.- М.: Вища школа, 1989.